法国赛峰航空发动机公司使用Diota解决方案提升其LEAP引擎装配效率与质量

2022-07-15 16:50:31

关典

法国赛峰航空发动机公司使用Diota解决方案提升其LEAP引擎装配效率与质量

赛峰(SAFRAN)集团是一家高科技的跨国集团公司,是世界500强企业之一,拥有四大核心专业领域:航空航天推进,航空航天设备,防务-安全和通讯。赛峰集团在世界30多个国家拥有62,000名员工,年销售额超过113亿欧元。

赛峰航空发动机公司作为赛峰集团的子公司,在其历史悠久的Villaroche工厂中进行其LEAP发动机的部分制造和总装。通过Diota开发的运营协助、检查和可追溯性解决方案,这一前沿工业领域充分利用了数字化的优势来提高发动机装配的工作效率。

挑战

随着LEAP发动机的成功,赛峰决定提升其新发动机型号的生产效率,同时确保LEAP发动机拥有上一代CFM发动机的高质量和可靠性。

作为生产过程数字化转型战略的一部分,赛峰航空发动机公司希望使用创新技术,实现:

l 以数字的形式协助操作员完成发动机的总装任务

l 控制元件和连接件的正确组装

l 在交付给客户之前,检查发动机是否符合,之后检查要求

解决方案

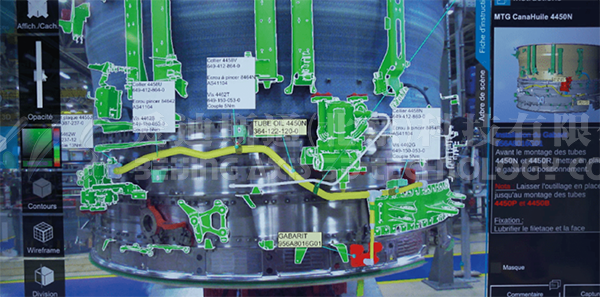

Diota解决方案利用现场的数字模型支持装配和检查操作。

数字辅助操作员解决方案通过DiotaPlayer中显示的分步数字指令,在每个装配任务中指导现场操作员。DiotaInspect模块则能够协助操作员进行缺陷检测,自动控制操作,并在异常检测时发出警报,以提醒操作员按要求手动检查。

另外与Actemium合作开发的The SIRIS/Digital-Based机器人检测解决方案能够在装配线末端对LEAP发动机进行自动化质量控制。通过将装配好的发动机与作为参考的数字实体模型进行比较,Diota会自动验证零件是否缺失、元件和其他控制点的方向,并生成检查报告。

经过2016年先后在空客A320neo和2017年在波音737MAX上应用,并成功通过了中国商飞C919的认证阶段,赛峰的LEAP发动机已经成为搭载超100名乘客单通道飞机的发动机标杆。

超新一代的涡轮喷气发动机由法国赛峰航空发动机公司和美国通用电气公司通过其国际合资公司CFM共同开发,实现了航空史上新发动机有史以来极快的商业进展!

迈向新的产业模式

这一前所未有的商业进展要求两个合作伙伴快速从之前型号过渡到新的发动机LEAP的制造中,并在不损害上一代CFM发动机可靠性声誉的情况下有效提高新型发动机的产量。

Safran将其历史悠久的Villaroche装配工厂的大部份工作量投入到LEAP发动机的组装中,Villaroche装配工厂距离巴黎约50公里。是赛峰设计和制造几个关键发动机部件(鼓风机与排气喷嘴)的重要工厂。在工厂中还会根据飞机制造商客户选择的确切配置进行LEAP发动机的,之后组装。

赛峰如今已经证明其每年能够生产约2000台发动机的能力。为了实现这一目标赛峰开展了一系列以使其工业设备进入现代化的广泛项目。

在这种对质量和生产力双重要求的情况下,赛峰技术人员可以使用Diota开发的装配和检验辅助解决方案。

增强现实中的装配辅助与一致性检查

在生产线上,操作员可以从指导他们完成各个装配阶段的帮助中受益。由直观、智能的数字作业说明书所指导,可以直观地显示每个零件的确切位置和计划位置,直到其装配完成为止。

因此,操作员可以不断比较所执行的任务与数字模型中定义的预期任务。

该协助模块与专门用于合规控制的部分相结合,有助于提高技术人员的技能。当零件安装或连接完成后,操作员检查其支架是否按照说明正确安装。DIota软件将对该操作进行记录以便于跟踪。

自动问题检测辅助

在其他工作站上,Diota开发的数字辅助操作员解决方案能够自动检测任何合规性问题。在通用电气公司生产高压发动机机体和赛峰飞机发动机公司生产的“风扇”零件准备装配操作案例中就完全体现了这一特性。在此阶段,发动机安装在固定支架上。操作员必须遵循各种电线的精确路径,并确保所有电线正确连接。为了完成这项任务,操作员可以从增强现实辅助中精确的查看每一个步骤。

在流程的特定阶段,缺陷检测辅助模块会自动控制操作。一旦元件丢失或定位错误,软件就会报告问题,并要求手动验证。操作员能够通过其界面确认是否有异常存在。

验证过程将自动捕获带有时间戳的照片,包括发动机和相关零件的精确参考。因此,可以完全看到已执行的检查操作。

自动控制Cobot

在装配线的末端,赛峰采用了与负责质量检验的检验员合作的cobotic系统。它依靠Diota开发的基于数字化的机器人检测解决方案,将组装好的发动机与数字模型进行比较,作为参考。

无需对机器人进行特殊编程来实现验证序列的程序。质量控制负责人只需在模型上选择不同的控制点,以便cobot可以自动执行检查(零件的缺失与否、元件的方向等)。

Diota的软件能够为cobotic系统生成路径,该系统包含多个适应所请求的检查序列的相机视点。cobotic系统与Actemium Toulouse Robotics&Automation合作部署,目前可在11台不同的龙门起重机上运行,每小时可执行多达250次单独控制。

数字模型是良性流程的核心

在每一个阶段,Diota都能将代表发动机设计元素的数字模型与在生产线或装配线上工作的操作员直接联系起来。

这种联系对于两方都有好处。数字模型中的信息会帮助操作员,在现场操作期间指导他,减少错误风险,提高生产力并提升其装配技能。而操作员及其cobot助手的每个控制操作报告的数据也增强了数字模型和随附文档的准确性。

同时,DiotaAnalytics聚合并分析结果数据,以提取可直接提供给发动机制造商的信息。因此,赛峰能够获得持续不断的信息流,这有助于决策和优化运营。

在以下过程中,管理人员将能够依靠事件报告的统计分析来调整提供给操作员的说明。因此,现场信息和分析研究将以持续改进的真实逻辑共同促进质量保证。

结果与优势

通过分步数字指令和缺陷检测协助,减少了不符合项和错误风险。

节省时间和效率:在LEAP引擎装配任务中每小时可自动执行多达250个单独的控制

由于收集了与三维模型相关的现场数据,提高了可追溯性,使装配和检验过程完全可见。

符合人体工程学、工作舒适性和快速技能提升,帮助操作员轻松跟随指示,解放双手。

使用产品

Diota Player

用于数字内容可视化与场地数据捕捉的应用程序。

DiotaInspect

一套用于自动缺陷检测辅助的工具

Mobile AR Station

配备灵活工业摄像头的适配工作站,用于对单个零件和子组件进行感知操作

SIRIS

用于自动检测的机器人单元

关于Diota

Diota正以创新的理念和技术塑造未来。通过对于工作区数字化和数字模型的使用,提供能够优化复杂工业流程的解决方案,以超大限度地提高生产效率、产品质量和运营的可追溯性。

Diota的解决方案集成了增强现实、3D渲染、计算机视觉、人工智能与深度学习等前沿技术,在工业信息系统和操作空间之间成功的建立了数字连续性。

标签:

Diota